Motortiming

Link zu anderen Teilen des Projekts

http://forum.e46fanatics.com/showthread.php?t=899347

Aufgrund der variablen Natur des Timings ist die korrekte Einstellung eine kritische Aufgabe. Wie viele wissen, erfordert dies eine Reihe spezifischer BMW-Werkzeuge. Die Werkzeuge haben zwei Verwendungszwecke.

1. Sie stellen das Timing korrekt ein.

2. Sie sparen in der Fabrikumgebung viel Zeit, wenn das Timing durchgeführt wird.

Einige der Werkzeuge, die Sie nicht benötigen. Die meisten schon, aber sie können leicht hergestellt werden, wenn Sie in Ihrer Werkstatt halbwegs geschickt sind. Ich bin gerade dabei, meine Versionen der benötigten Werkzeuge fertigzustellen, und ich werde sie hier einstellen, wenn ich fertig bin.

Die Werkzeuge, die Sie hier sehen, sind nur die frühen Versionen, die ich hergestellt habe, und sehen ziemlich grob aus. Bitte machen Sie sich darüber keine Sorgen. Die Teile der Werkzeuge, die den Motor berühren, sind tatsächlich sehr präzise.

Bevor wir uns die Teile ansehen, hier eine kurze Erklärung, wie das System funktioniert.

Jeder Vanos-Kolben ist mit einer Welle verbunden, die sowohl innen als auch außen Helixverzahnungen (Rillen) aufweist. Die äußeren Verzahnungen sind mit den Kettenrädern verbunden (den Zahnrädern, die auf den Ketten laufen, die vom Motor angetrieben werden). Die inneren Verzahnungen sind mit der Nockenwelle verbunden. Wenn sich die Welle also durch den Vanos-Kolben nach innen oder außen bewegt, ändert sich die relative Position der Nockenwelle und des Kettenrads. Daher variable Zeitsteuerung.

Jede Nockenwelle hat ein Impulsrad. Dies wird vom Nockenwellenpositionssensor erfasst und teilt dem Computer (DME) des Autos die Position dieser Nockenwelle mit. Wenn sich die erfasste Position von der gewünschten unterscheidet, sendet die DME ein Signal, um den Vanos-Kolben und folglich die Nockenwellenposition zu ändern.

Wenn man sich die Zahnräder und Ketten ansieht, gibt es zahlreiche Komponenten, und es kann alles ein bisschen entmutigend aussehen. Es falsch einzubauen, ist ziemlich schwierig. Es passt einfach nicht. Wenn alles in der richtigen Reihenfolge ist, gleitet alles einfach zusammen. Als ich anfing, das alles auseinanderzunehmen, schlug mein Herz wirklich. Es sah so kompliziert aus, und das war bei einem Motor, der nicht in einem Auto war, das ich morgen fahren wollte. Wenn es in meinem Auto zu Hause gewesen wäre, hätte ich mich in die Hosen gemacht. Nachdem ich jetzt alles auseinandergenommen habe, weiß ich nicht, was der ganze Aufruhr war. Es ist eigentlich ganz einfach. Davon abgesehen ist es ein Kunstwerk. Hier steckt ernsthaft clevere Technik drin.

Einige der Komponenten sind so konzipiert, dass sie miteinander verriegelt werden und so bleiben. Andere sind so konzipiert, dass sie aneinander gleiten, um den variablen Mechanismus zu ermöglichen. Die Muttern und Federn (sie sehen nicht wie eine normale Feder aus, aber das tun sie) dienen nur dazu, den richtigen Druck zwischen den verschiedenen Platten auszuüben, um die variable Bewegung zu ermöglichen. Sie haben nichts mit der Timing-Einstellung zu tun. Das Einzige, was Sie beim Einstellen des Timings tun, ist, drei Komponenten auf der Auslassseite an die richtige Stelle zu bringen und sie dann mit den kleinen Torx-Schrauben, die Sie auf der Auslassseite sehen, fest miteinander zu verschrauben.

Wie diese drei Komponenten an die richtige Stelle gelangen, ist etwas kompliziert, und deshalb werden die Werkzeuge benötigt. Hoffentlich zeigen die Fotos, worüber ich spreche.

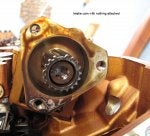

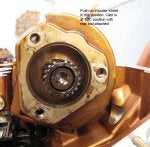

Zunächst ein paar Fotos mit dem eingebauten Vanos, die zeigen, was passiert, wenn sich die Dinge mit dem variablen Mechanismus bewegen.

![Image]()

![Image]()

Bevor Sie mit dem Timing beginnen, sollten Sie, falls Sie die Nockenwellen wieder eingebaut oder erheblich bewegt haben, den Motor nicht auf OT gehabt haben. Er hätte etwa 30 Grad vor OT bewegt werden sollen, um jegliche Ventilkolben-Interferenz zu stoppen. Bevor Sie die Kurbelwelle auf OT bewegen, stellen Sie sicher, dass die Nockenwellen mit dem hinteren Werkzeug in die OT-Position gebracht werden.

Der erste Teil des Timings besteht darin, die Nockenwellen hinten in die richtige Position zu bringen.

![Image]()

![Image]()

Wenn Sie das Hauptkettenrad oder den Einlassimpulssensor ausgebaut haben, helfen Ihnen einige Fotos bei der Installation. Beachten Sie, dass diese Fotos mit den Nockenwellen in OT-Position aufgenommen wurden

![Image]()

![Image]()

![Image]()

![Image]()

Beachten Sie, dass dies alles in der richtigen Reihenfolge erfolgen muss, da es sonst nicht funktioniert.

![Image]()

Jetzt müssen Sie den Motor auf den oberen Totpunkt (OT) bringen. Dazu drehen Sie die Kurbelwelle am Schwingungsdämpfer vorne, bis Sie Folgendes sehen. Gleichzeitig müssen Sie sich die Nockenwellen-Nocken für Zylinder 1 ansehen und sicherstellen, dass sie sich in der gezeigten Position befinden. Wie die meisten wissen, dreht sich die Kurbelwelle zweimal für jede Umdrehung der Nockenwellen. Es ist also möglich, dass sich die beiden Kerben an der richtigen Stelle am Schwingungsdämpfer befinden, die Nockenwellen aber um 180 Grad versetzt sind. Drehen Sie die Kurbelwelle einfach noch eine volle Umdrehung, wenn dies der Fall ist.

![Image]()

![Image]()

Wenn Sie sich im OT befinden, sollte Ihr OT-Arretierwerkzeug in die gezeigte Position hinten am Motor in das Schwungrad passen. Sehen Sie sich das Schwungradfoto an, und es zeigt Ihnen, worin es passt.

![Image]()

![Image]()

Schauen wir uns nun an, was vorne los ist, wenn alles abgenommen wurde. Ich habe hier alles in der Reihenfolge angeordnet, in der es angebracht wird. Seien Sie vorsichtig, wenn Sie alles auseinandernehmen. Sie möchten nicht, dass etwas in den Kopf fällt. Möglicherweise können Sie es nicht zurückbekommen.

![Image]()

Wenn Sie alles anbringen, werden die Werkzeuge dann angebracht. Dies sind die frühen Versionen, also beachten Sie sie nicht allzu sehr, aber das Bild und die Hinweise vermitteln hoffentlich, was passiert.

![Image]()

Wenn Sie die Federn auf jeder Seite anbringen, müssen sie richtig angebracht werden. Sie sollten vorne markiert sein, aber wenn dies abgenutzt ist, helfen Ihnen einige Fotos.

![Image]()

![Image]()

Dieses Foto enthält die Anweisungen zum Zusammenbau und anschließenden Einstellen des Timings. Es ist wichtig, die Dinge in der richtigen Reihenfolge anzubringen und das Timing in der richtigen Reihenfolge durchzuführen. Andernfalls funktioniert es nicht. Wenn Sie verstehen, was vor sich geht, sollte es ziemlich offensichtlich sein, dass es nicht funktioniert, wenn Sie es falsch machen.

Das Bentley-Handbuch spricht davon, die Torx-Schrauben zunächst mit 5 Nm anzuziehen und dann eine halbe Umdrehung zurückzudrehen. Dadurch sind die Torx-Muttern recht locker. Durch das anfängliche Anziehen mit 5 Nm wird alles richtig aneinander ausgerichtet, aber durch das anschließende Lösen können sie gelockert werden, sodass sie später in die richtige Position gedreht werden können. Das Handbuch spricht auch davon, die Federn zu komprimieren und dann die Muttern anzubringen, bevor das vordere Werkzeug aufgesetzt wird. Das Problem dabei ist, dass die Kraft, die erforderlich ist, um die Wellen in die richtige Position zu drücken, wenn Sie das vordere Werkzeug anbringen, enorm ist. Lassen Sie nur ein ganz kleines bisschen Federdruck wirken. Wenn Sie es richtig gemacht haben, können Sie jede verzahnte Welle nicht ohne Weiteres ziehen oder schieben, aber wenn Sie das vordere Werkzeug anbringen, sollten sie leicht genug hineingedrückt werden, wenn Sie es am Kopf festziehen. Achten Sie darauf, dass Sie viel Öl auf die verzahnten Wellen auftragen. Ich habe festgestellt, dass dies einen großen Unterschied macht, wie schwer es war, die Wellen mit dem vorderen Werkzeug hineinzudrücken. Sobald alles festgezogen wurde (Torx-Schrauben 20 Nm, Muttern 10 Nm), entfernen Sie das hintere Werkzeug und das Schwungrad-Arretierwerkzeug. Drehen Sie die Kurbelwelle zweimal, damit sie wieder in OT-Stellung ist, wobei sich die Nockenwellen in OT-Stellung befinden. Setzen Sie das Schwungrad-Arretierwerkzeug wieder ein und setzen Sie es dann wieder auf das hintere Werkzeug. Die Auslassseite des hinteren Werkzeugs sollte perfekt bündig mit dem Kopf abschließen. Die Einlassseite sollte perfekt bündig sein, kann aber auf der äußersten rechten Seite eine Lücke von bis zu 1 mm aufweisen.

![Image]()

Einige zusätzliche Fotos des Sekundärkettenspanners und der Führung.

![Image]()

![Image]()

Schließlich habe ich in einem Forum gelesen, dass jemand zugelassen hat, dass sich sein Sekundärkettenspanner zerlegt hat, und ihn dann nicht mehr zusammenbekommen konnte. Ich weiß nicht, warum das passieren sollte. Hier sind einige Fotos davon, wie es auseinandergenommen wurde. Es ist sehr einfach, es wieder zusammenzusetzen. Wie der Hauptkettenspanner wird auch er mit Motoröldruck gefüllt, sodass zusätzlicher Druck zusätzlich zur Feder ausgeübt wird, wenn der Motor läuft.

![Image]()

Link zu anderen Teilen des Projekts

http://forum.e46fanatics.com/showthread.php?t=899347

Aufgrund der variablen Natur des Timings ist die korrekte Einstellung eine kritische Aufgabe. Wie viele wissen, erfordert dies eine Reihe spezifischer BMW-Werkzeuge. Die Werkzeuge haben zwei Verwendungszwecke.

1. Sie stellen das Timing korrekt ein.

2. Sie sparen in der Fabrikumgebung viel Zeit, wenn das Timing durchgeführt wird.

Einige der Werkzeuge, die Sie nicht benötigen. Die meisten schon, aber sie können leicht hergestellt werden, wenn Sie in Ihrer Werkstatt halbwegs geschickt sind. Ich bin gerade dabei, meine Versionen der benötigten Werkzeuge fertigzustellen, und ich werde sie hier einstellen, wenn ich fertig bin.

Die Werkzeuge, die Sie hier sehen, sind nur die frühen Versionen, die ich hergestellt habe, und sehen ziemlich grob aus. Bitte machen Sie sich darüber keine Sorgen. Die Teile der Werkzeuge, die den Motor berühren, sind tatsächlich sehr präzise.

Bevor wir uns die Teile ansehen, hier eine kurze Erklärung, wie das System funktioniert.

Jeder Vanos-Kolben ist mit einer Welle verbunden, die sowohl innen als auch außen Helixverzahnungen (Rillen) aufweist. Die äußeren Verzahnungen sind mit den Kettenrädern verbunden (den Zahnrädern, die auf den Ketten laufen, die vom Motor angetrieben werden). Die inneren Verzahnungen sind mit der Nockenwelle verbunden. Wenn sich die Welle also durch den Vanos-Kolben nach innen oder außen bewegt, ändert sich die relative Position der Nockenwelle und des Kettenrads. Daher variable Zeitsteuerung.

Jede Nockenwelle hat ein Impulsrad. Dies wird vom Nockenwellenpositionssensor erfasst und teilt dem Computer (DME) des Autos die Position dieser Nockenwelle mit. Wenn sich die erfasste Position von der gewünschten unterscheidet, sendet die DME ein Signal, um den Vanos-Kolben und folglich die Nockenwellenposition zu ändern.

Wenn man sich die Zahnräder und Ketten ansieht, gibt es zahlreiche Komponenten, und es kann alles ein bisschen entmutigend aussehen. Es falsch einzubauen, ist ziemlich schwierig. Es passt einfach nicht. Wenn alles in der richtigen Reihenfolge ist, gleitet alles einfach zusammen. Als ich anfing, das alles auseinanderzunehmen, schlug mein Herz wirklich. Es sah so kompliziert aus, und das war bei einem Motor, der nicht in einem Auto war, das ich morgen fahren wollte. Wenn es in meinem Auto zu Hause gewesen wäre, hätte ich mich in die Hosen gemacht. Nachdem ich jetzt alles auseinandergenommen habe, weiß ich nicht, was der ganze Aufruhr war. Es ist eigentlich ganz einfach. Davon abgesehen ist es ein Kunstwerk. Hier steckt ernsthaft clevere Technik drin.

Einige der Komponenten sind so konzipiert, dass sie miteinander verriegelt werden und so bleiben. Andere sind so konzipiert, dass sie aneinander gleiten, um den variablen Mechanismus zu ermöglichen. Die Muttern und Federn (sie sehen nicht wie eine normale Feder aus, aber das tun sie) dienen nur dazu, den richtigen Druck zwischen den verschiedenen Platten auszuüben, um die variable Bewegung zu ermöglichen. Sie haben nichts mit der Timing-Einstellung zu tun. Das Einzige, was Sie beim Einstellen des Timings tun, ist, drei Komponenten auf der Auslassseite an die richtige Stelle zu bringen und sie dann mit den kleinen Torx-Schrauben, die Sie auf der Auslassseite sehen, fest miteinander zu verschrauben.

Wie diese drei Komponenten an die richtige Stelle gelangen, ist etwas kompliziert, und deshalb werden die Werkzeuge benötigt. Hoffentlich zeigen die Fotos, worüber ich spreche.

Zunächst ein paar Fotos mit dem eingebauten Vanos, die zeigen, was passiert, wenn sich die Dinge mit dem variablen Mechanismus bewegen.

Bevor Sie mit dem Timing beginnen, sollten Sie, falls Sie die Nockenwellen wieder eingebaut oder erheblich bewegt haben, den Motor nicht auf OT gehabt haben. Er hätte etwa 30 Grad vor OT bewegt werden sollen, um jegliche Ventilkolben-Interferenz zu stoppen. Bevor Sie die Kurbelwelle auf OT bewegen, stellen Sie sicher, dass die Nockenwellen mit dem hinteren Werkzeug in die OT-Position gebracht werden.

Der erste Teil des Timings besteht darin, die Nockenwellen hinten in die richtige Position zu bringen.

Wenn Sie das Hauptkettenrad oder den Einlassimpulssensor ausgebaut haben, helfen Ihnen einige Fotos bei der Installation. Beachten Sie, dass diese Fotos mit den Nockenwellen in OT-Position aufgenommen wurden

Beachten Sie, dass dies alles in der richtigen Reihenfolge erfolgen muss, da es sonst nicht funktioniert.

Jetzt müssen Sie den Motor auf den oberen Totpunkt (OT) bringen. Dazu drehen Sie die Kurbelwelle am Schwingungsdämpfer vorne, bis Sie Folgendes sehen. Gleichzeitig müssen Sie sich die Nockenwellen-Nocken für Zylinder 1 ansehen und sicherstellen, dass sie sich in der gezeigten Position befinden. Wie die meisten wissen, dreht sich die Kurbelwelle zweimal für jede Umdrehung der Nockenwellen. Es ist also möglich, dass sich die beiden Kerben an der richtigen Stelle am Schwingungsdämpfer befinden, die Nockenwellen aber um 180 Grad versetzt sind. Drehen Sie die Kurbelwelle einfach noch eine volle Umdrehung, wenn dies der Fall ist.

Wenn Sie sich im OT befinden, sollte Ihr OT-Arretierwerkzeug in die gezeigte Position hinten am Motor in das Schwungrad passen. Sehen Sie sich das Schwungradfoto an, und es zeigt Ihnen, worin es passt.

Schauen wir uns nun an, was vorne los ist, wenn alles abgenommen wurde. Ich habe hier alles in der Reihenfolge angeordnet, in der es angebracht wird. Seien Sie vorsichtig, wenn Sie alles auseinandernehmen. Sie möchten nicht, dass etwas in den Kopf fällt. Möglicherweise können Sie es nicht zurückbekommen.

Wenn Sie alles anbringen, werden die Werkzeuge dann angebracht. Dies sind die frühen Versionen, also beachten Sie sie nicht allzu sehr, aber das Bild und die Hinweise vermitteln hoffentlich, was passiert.

Wenn Sie die Federn auf jeder Seite anbringen, müssen sie richtig angebracht werden. Sie sollten vorne markiert sein, aber wenn dies abgenutzt ist, helfen Ihnen einige Fotos.

Dieses Foto enthält die Anweisungen zum Zusammenbau und anschließenden Einstellen des Timings. Es ist wichtig, die Dinge in der richtigen Reihenfolge anzubringen und das Timing in der richtigen Reihenfolge durchzuführen. Andernfalls funktioniert es nicht. Wenn Sie verstehen, was vor sich geht, sollte es ziemlich offensichtlich sein, dass es nicht funktioniert, wenn Sie es falsch machen.

Das Bentley-Handbuch spricht davon, die Torx-Schrauben zunächst mit 5 Nm anzuziehen und dann eine halbe Umdrehung zurückzudrehen. Dadurch sind die Torx-Muttern recht locker. Durch das anfängliche Anziehen mit 5 Nm wird alles richtig aneinander ausgerichtet, aber durch das anschließende Lösen können sie gelockert werden, sodass sie später in die richtige Position gedreht werden können. Das Handbuch spricht auch davon, die Federn zu komprimieren und dann die Muttern anzubringen, bevor das vordere Werkzeug aufgesetzt wird. Das Problem dabei ist, dass die Kraft, die erforderlich ist, um die Wellen in die richtige Position zu drücken, wenn Sie das vordere Werkzeug anbringen, enorm ist. Lassen Sie nur ein ganz kleines bisschen Federdruck wirken. Wenn Sie es richtig gemacht haben, können Sie jede verzahnte Welle nicht ohne Weiteres ziehen oder schieben, aber wenn Sie das vordere Werkzeug anbringen, sollten sie leicht genug hineingedrückt werden, wenn Sie es am Kopf festziehen. Achten Sie darauf, dass Sie viel Öl auf die verzahnten Wellen auftragen. Ich habe festgestellt, dass dies einen großen Unterschied macht, wie schwer es war, die Wellen mit dem vorderen Werkzeug hineinzudrücken. Sobald alles festgezogen wurde (Torx-Schrauben 20 Nm, Muttern 10 Nm), entfernen Sie das hintere Werkzeug und das Schwungrad-Arretierwerkzeug. Drehen Sie die Kurbelwelle zweimal, damit sie wieder in OT-Stellung ist, wobei sich die Nockenwellen in OT-Stellung befinden. Setzen Sie das Schwungrad-Arretierwerkzeug wieder ein und setzen Sie es dann wieder auf das hintere Werkzeug. Die Auslassseite des hinteren Werkzeugs sollte perfekt bündig mit dem Kopf abschließen. Die Einlassseite sollte perfekt bündig sein, kann aber auf der äußersten rechten Seite eine Lücke von bis zu 1 mm aufweisen.

Einige zusätzliche Fotos des Sekundärkettenspanners und der Führung.

Schließlich habe ich in einem Forum gelesen, dass jemand zugelassen hat, dass sich sein Sekundärkettenspanner zerlegt hat, und ihn dann nicht mehr zusammenbekommen konnte. Ich weiß nicht, warum das passieren sollte. Hier sind einige Fotos davon, wie es auseinandergenommen wurde. Es ist sehr einfach, es wieder zusammenzusetzen. Wie der Hauptkettenspanner wird auch er mit Motoröldruck gefüllt, sodass zusätzlicher Druck zusätzlich zur Feder ausgeübt wird, wenn der Motor läuft.