Vous avez toujours voulu concevoir un piston à partir de zéro ?

C'est le plaisir que j'ai eu au cours du dernier mois environ, et laissez-moi vous dire que le M54B30 ne facilite pas la vie.

La spécification la plus importante à examiner lors de la conception d'un piston pour un moteur est probablement la "hauteur de compression". Il s'agit de la mesure entre le centre de l'axe de poignet et la couronne du piston. Dans le cas du M54B30, nous devons faire un peu de calcul à rebours pour connaître nos limites dans ce domaine.

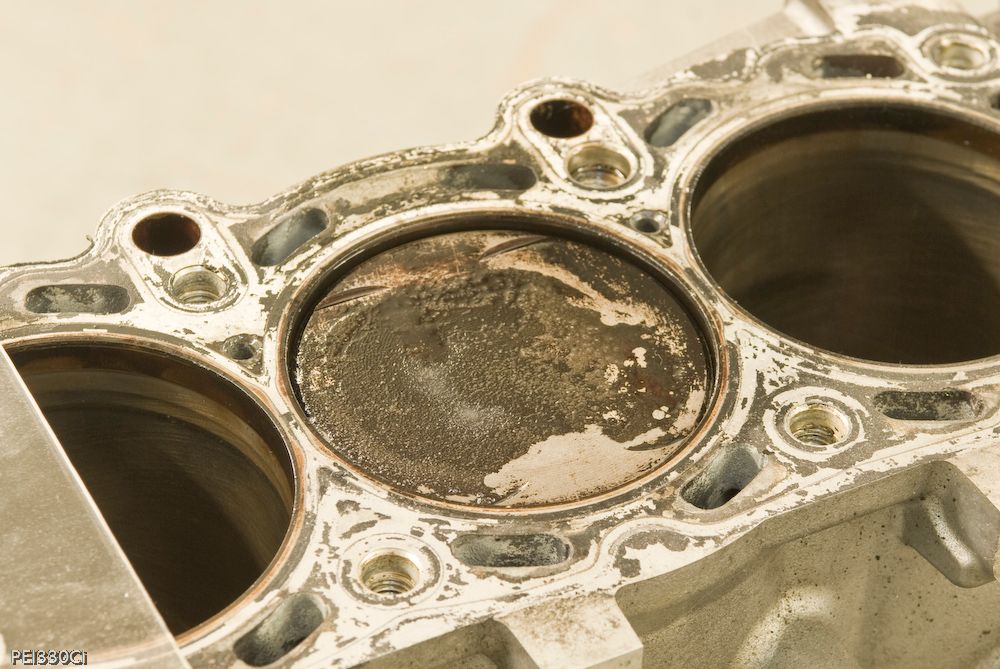

La distance entre le centre du vilebrequin et le "pont" du bloc est de 211 mm.

La course de 89,6 mm du vilebrequin amène le centre du maneton de bielle à 44,8 mm.

La bielle mesure 135 mm de centre à centre.

Cela vous donne une "hauteur de compression" de 31,2 mm du centre de l'axe de poignet au pont du bloc.

L'axe de poignet sur tous les M54 (et la plupart des autres moteurs BMW) mesure 22 mm. Cela nous amène à 20,2 mm d'espace pour travailler au-dessus de l'axe de poignet sur notre conception de piston personnalisé.

L'étape suivante consiste donc à déterminer le jeu de segments que nous voulons utiliser. Normalement, pour les moteurs N/A, vous verrez des segments supérieurs et secondaires dans la zone de 1 mm à 1,2 mm. Pour les moteurs FI, il est recommandé d'utiliser un segment supérieur plus épais. Ainsi, pour mon "moteur à protoxyde d'azote", j'ai choisi un segment supérieur de 1,5 mm et un segment secondaire de 1,2 mm. Le segment racleur d'huile dépend d'un certain nombre de variables dans le système d'huile, ainsi que de la course du piston. Plus la course est longue, plus il y a d'huile à couper sur la paroi et vous devez avoir un endroit pour la stocker avant qu'elle ne traverse les trous de reniflard. Heureusement, le M54B30 a une course modeste et une quantité modérée d'huile qui est cyclée sur la paroi du piston. Cela signifie que nous n'avons pas besoin d'être sur le haut de l'échelle des segments racleurs d'huile (5 mm pour les gros blocs, par exemple) et que nous pouvons nous en sortir avec un bon segment de 2,5 mm.

L'empilement combiné des segments est donc de 5,2 mm, ce qui nous donne 15 mm d'espace pour placer les portées des segments. En supposant que nous placions le segment d'huile directement au-dessus de l'alésage de l'axe de poignet, cela nous donne 3 portées de segments à spécifier

Portée supérieure

Segment de piston supérieur

Portée intermédiaire

Deuxième segment de piston

Portée inférieure

Segment racleur d'huile

La portée la plus critique en termes de résistance sera probablement la portée supérieure. Plus nous pouvons placer de matière ici sur un piston F/I, mieux c'est. Cela signifie donc que nous voulons minimiser la taille de la portée pour la portée intermédiaire et inférieure afin de donner autant que possible à la portée supérieure.

Sur les conseils d'experts de l'industrie, j'ai opté pour une portée intermédiaire de 3 mm et une portée inférieure de 2 mm. Cela nous laisse avec 10 mm au-dessus du segment supérieur. Cela semble beaucoup, n'est-ce pas ? Eh bien, nous devons encore concevoir la couronne du piston, et c'est là que nous devons tenir compte des soupapes.....

Donc, en reprenant un peu de calcul :

Portée supérieure = 10 mm

Segment de piston supérieur = 1,5 mm

Portée intermédiaire = 3 mm

Deuxième segment de piston = 1,2 mm

Portée inférieure = 2 mm

Segment racleur d'huile = 2,5 mm

Rayon de l'axe de poignet = 11 mm

Longueur de la bielle = 135 mm

Rayon de la course du vilebrequin = 44,8 mm

Nous avons donc utilisé tout l'espace de 211 mm avec l'ensemble alternatif.

Certains pourraient souligner que le joint de culasse peut être ajusté de manière à ce que nous puissions faire fonctionner le piston au-dessus du pont avant qu'il ne touche la culasse. C'est vrai, et pour être honnête, nous pouvons obtenir des joints de 3,5 mm d'épaisseur. (0,140") Mais lorsque vous produisez des pressions maximales dans les cylindres, voulez-vous exercer cette pression contre une plus grande surface de joint ou un alésage de cylindre solide ? La plupart des constructeurs de moteurs de haut niveau, lorsqu'ils ne sont pas contraints par les règles de la hauteur du pont, choisiront d'utiliser le joint de culasse le plus fin possible. Dans ce cas, la conception du piston respectera donc un joint de culasse de 0,030".

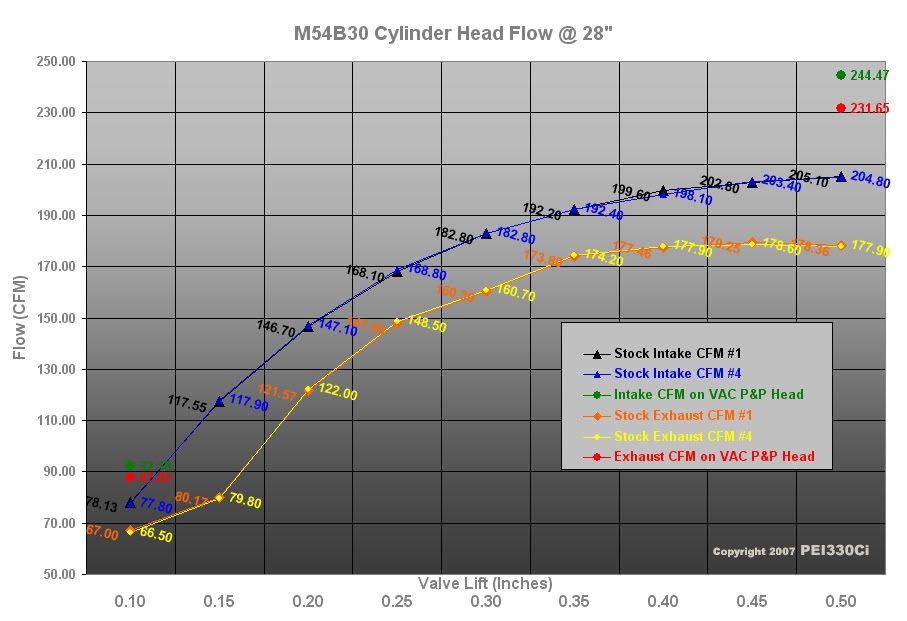

Si vous voulez faire passer beaucoup d'air à travers des soupapes de taille modérée, vous devez les maintenir ouvertes longtemps. La valeur de levée maximale n'est pas aussi importante que la valeur de levée moyenne en degrés de vilebrequin. Avec les arbres à cames personnalisés que j'ai, cela signifie que les soupapes sont ouvertes lorsque le piston atteint le PMH à la fin de l'échappement et au début de l'admission. Avec les cames "centrées" au milieu de la plage de réglage VANOS, ce chiffre est d'environ 4,5 mm pour les deux jeux de soupapes. Retarder l'arbre à cames d'échappement augmentera cette valeur, ainsi qu'avancer l'arbre à cames d'admission. En fait, il est possible de voir une levée de près de 9 mm au PMH à l'extrémité de la plage de réglage VANOS pour les arbres à cames d'admission et d'échappement. Cela vous donne 2 options pour la conception des évidements de soupapes :

1.) Vous verrouillez mécaniquement la position de la came pour ce que vous estimez être la meilleure position de calage de la came, et vous concevez le piston pour qu'il dégage les soupapes à cette position.

2.) Vous autorisez la plage complète de réglage VANOS et vous concevez le piston pour qu'il dégage cela.

Une troisième option consiste à limiter la plage VANOS avec l'ECU, mais alors la loi de Murphy ne manquera pas de se manifester avec un problème qui ruinera le moteur.

J'ai opté pour l'option n° 2 et j'ai fait concevoir des évidements de soupapes massifs dans la couronne du piston. J'ai estimé que le fait de pouvoir manipuler le calage de l'arbre à cames d'échappement allait contribuer davantage à contrôler la chaleur de la chambre que d'utiliser le matériau supplémentaire dans la couronne au-dessus du segment supérieur du piston. J'espère que, avec certaines des autres astuces que j'ai prévues, cela fonctionnera.

Le jeu pour la soupape d'admission est de 9,62 mm au PMH avec un joint de culasse de 0,030".

Le jeu pour la soupape d'admission est de 8,92 mm au PMH avec un joint de culasse de 0,030".

Le résultat des coupes des évidements de soupapes est de 2 zones "basses" au-dessus du segment supérieur du piston, mesurant seulement 4 mm d'épaisseur sur une zone de 5 mm du côté admission et 5 mm d'épaisseur sur une zone de 4 mm du côté échappement. C'est un compromis, mais j'accepte de le faire pour maintenir des jeux mécaniquement sûrs en cas de survitesse ou de défaillance de l'ECU.

Alors, où cela nous mène-t-il en termes de taux de compression ?

11,4:1 avec un joint de culasse de 0,030", ce qui est en fait faible pour les moteurs de course au protoxyde d'azote utilisant du carburant de course.

Quelqu'un, à un moment donné, va comprendre ce que signifie cette conception de piston....

![Image]()